APPROFONDIMENTI TECNICI

Come viene prodotto il calcestruzzo aerato autoclavato?

APPROFONDIMENTI TECNICI

Come viene prodotto il calcestruzzo aerato autoclavato?

Esperienza e innovazione negli impianti Xella

La produzione del calcestruzzo aerato autoclavato è estremamente semplice, pur richiedendo impianti tecnologicamente molto avanzati.

Le materie prime sono sabbia, leganti idraulici, acqua e polvere di alluminio come agente espandente.

Pesati e miscelati gli ingredienti, l’impasto di calcestruzzo alleggerito viene gettato in un cassero, dove avverrà l’espansione dello stesso conseguente alla reazione tra alluminio e calce (che porta alla formazione di un alluminato inerte con fuoriuscita di idrogeno gassoso). Pensate, per fare un paragone di facile comprensione, al processo di lievitazione degli impasti di pane e torte.

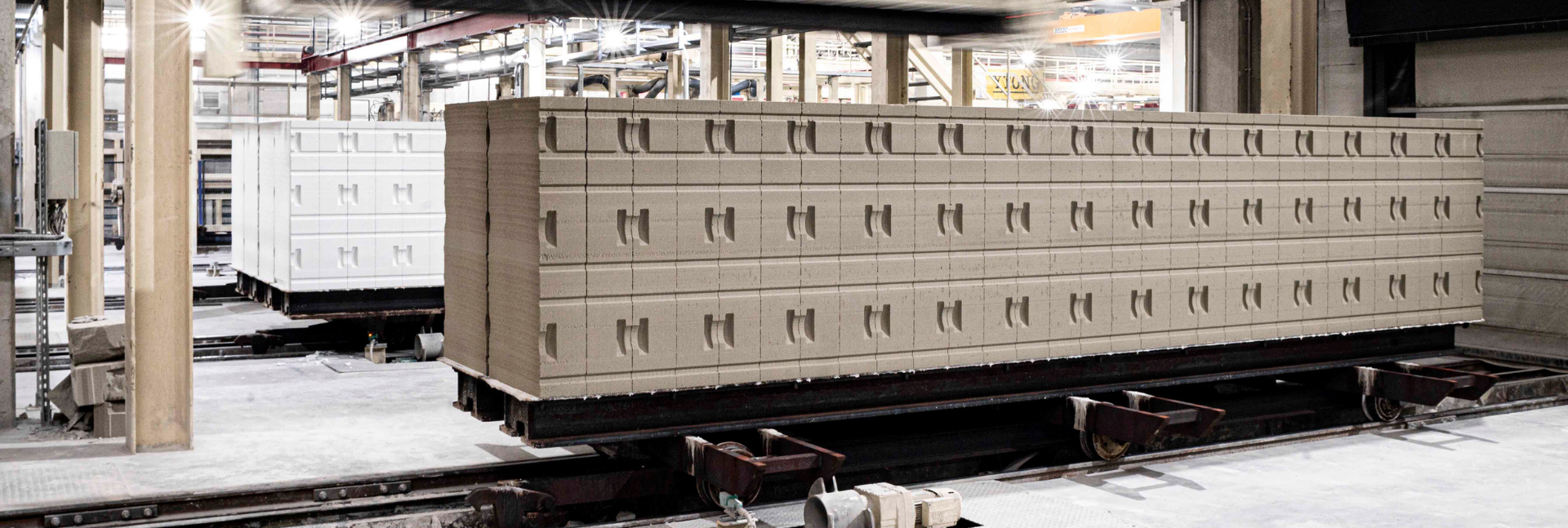

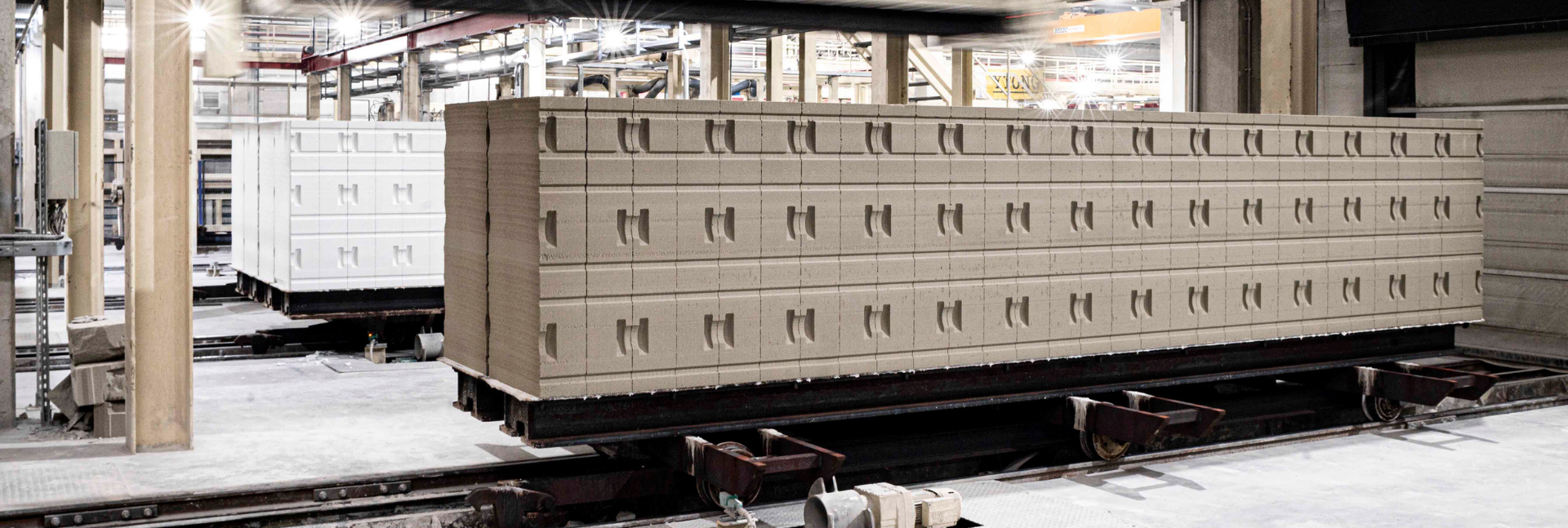

Dopo circa 3 ore dal getto, l’impasto è espanso e il panettone di calcestruzzo aerato autoclavato (CAA) è pronto per essere rimosso dal cassero e messo sulla linea di taglio. È in questa fase che vengono ricavati gli elementi da muratura, blocchi e pannelli, mediante taglio con cavi di acciaio, con tolleranze dimensionali bassissime.

Successivamente il materiale viene stabilizzato e indurito in autoclave, un vero forno a vapore a bassa temperatura.

La produzione di calcestruzzo aerato autoclavato negli impianti Xella

Per il mercato italiano la produzione Xella avviene in provincia di Piacenza, fiore all’occhiello dal punto di vista di sostenibilità ambientale della produzione, e in provincia di Potenza.

Entrambi gli impianti sono dotati di impianti fotovoltaici (sia ad Atella che a Pontenure).

Lo stabilimento di Pontenure (PC), dopo l’acquisizione nel 2011, è stato sottoposto ad un sostanziale intervento di rifunzionalizzazione con lo scopo di ridurre gli impatti ambientali generati pur senza modificare le caratteristiche del prodotto.

In primo luogo, la gestione delle acque per la produzione del vapore necessario alla cottura in autoclave è stato riprogettato: negli stabilimenti più vecchi, l’acqua viene assorbita, trasformata in vapore e questo è successivamente disperso in atmosfera. Nei nuovi impianti, l’acqua viene gestita in un ciclo chiuso, nel quale si susseguono fasi di evaporazione e di condensazione, con ridotti reintegri di nuova acqua a ogni ciclo produttivo.

Il recupero delle condense consente anche un recupero di calore che influisce positivamente sui consumi di gas metano.

I benefici green delle innovazioni produttive di Xella

La riprogettazione di alcune strutture dell’impianto ha modificato sensibilmente le temperature operative del nuovo impianto, rendendole compatibili con le temperature medie stagionali ed evitando il ricorso agli impianti di refrigerazione e riscaldamento, con una riduzione dei consumi di energia, delle emissioni di gas climalteranti e che danneggiano lo strato di ozono stratosferico.

L’aumento delle temperature operative ha consentito anche una revisione della composizione, riducendo la percentuale di legante per m3 di prodotto, pur mantenendo inalterate le prestazioni meccaniche e termofisiche dei blocchi.

Il profilo ambientale ha beneficiato anche di questa variazione nell’uso delle materie prime, portando l’impianto di Pontenure ad essere lo stabilimento coi più bassi consumi energetici per metrocubo prodotto tra tutti quelli di proprietà del gruppo Xella.